C'est le moment de passer à la phase réalisation du PCB! In english dans le texte : printed circuit board soit à peu près, Carte à circuit imprimé

Les heures passées à se cramer la rétine sur le code couleur des résistances et sur les micro-chiffres des condensateurs céramiques, à s'exploser le cristallin, les yeux rivés sur un écran d'ordinateur à scruter la moindre faille, vont enfin trouver leur aboutissement : la mise en fabrication du PCB.

Certains d'entre nous (les concepteurs d'effets) vont carrément jusqu'à faire leur PCB eux-mêmes, au perchlorure ou à la CNC, et je leur tire mon chapeau, parce que là, on est dans l'artisanat pur et dur, le vrai quoi! Pour ma part, je la joue plus safe et j'envoie mes fichiers chez un fabricant réputé et très très fiable.

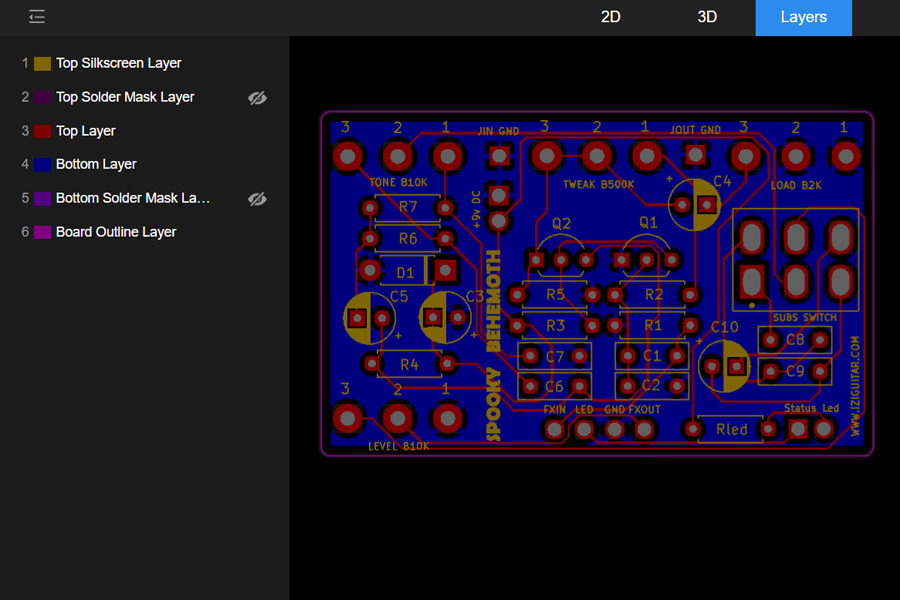

Les fichiers, c'est en fait une archive contenant plusieurs fichiers Gebrer (c'est leur nom., comme l'Adjudant-Chef) avec toutes les informations pour le fabricant. il y a 9 fichiers au total.

Il y a 3 fichiers pour chacune des 2 couches de cuivre :

- un fichier qui détermine le cuivre qu'on va laisser sur la face afin de créer des pistes et lez zones

- un fichier qui précise les endroits où il y aura des pads (pastilles pour souder les composants)

- un fichier pour tous les textes, numéros et emplacements des composants

Ca nous en fait déjà 6

Ensuite il y a le fichier qui défini le contour global du PCB, c'est le fichier "Edge Cut", puis pour terminer, 2 fichiers pour le perçage des trous des pads.

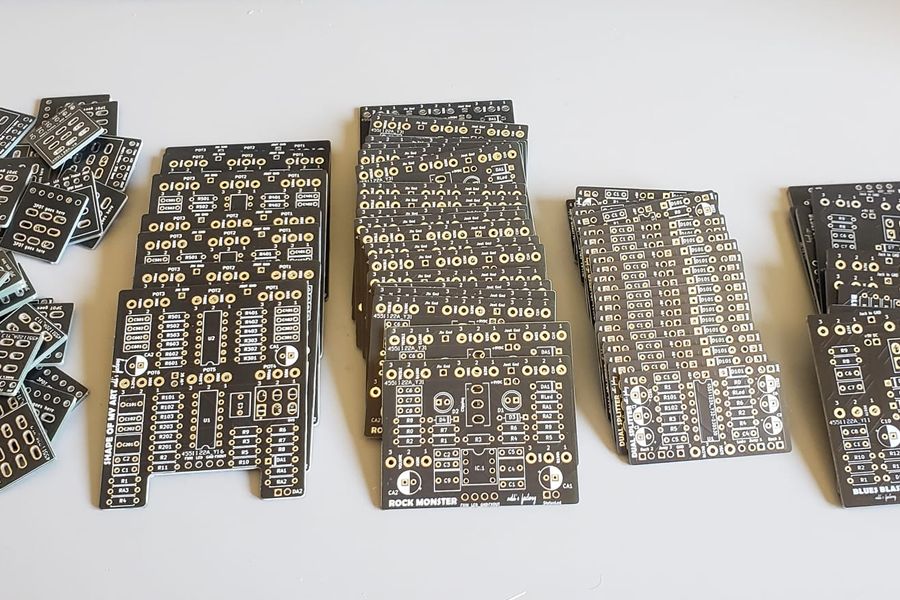

Et voilà 6 plus ces 3 là, ca nous fait nos 9 fichiers, on compresse dans un .zip, on transfert au fabricant, on règle la facture et environ deux semaines plus tard, on reçoit un colis avec nos beaux PCB tous frais!

A partir de la, j'ai deux solutions :

La vente de ces PCBs à des bidouilleurs du fer à souder qui vont acheter les composants et monter eux-mêmes leur stompbox grâce à la documentation que je fournis.

L'implantation des composants, la décoration du boitier et le montage par mes soins d'un chouette effet "Ready to Play"